কাস্টিংয়ে সংকোচন একটি গুরুত্বপূর্ণ দিক যা চূড়ান্ত পণ্যের গুণমান এবং অখণ্ডতাকে উল্লেখযোগ্যভাবে প্রভাবিত করে। বিভিন্ন উপকরণের সাথে যুক্ত বিভিন্ন ধরণের সংকোচন বোঝা, যেমন ঢালাই ইস্পাতএবংঢালাই লোহা, সেইসাথে সংকোচন গহ্বর এবং গরম ফাটলগুলির মতো ত্রুটিগুলির জন্য অবদানকারী কারণগুলি কার্যকর ঢালাই অনুশীলনের জন্য অপরিহার্য।

ঢালাই ইস্পাত এবং ঢালাই লোহা মধ্যে সংকোচন

সংকোচন নিয়ে আলোচনা করার সময়, ঢালাইয়ে ব্যবহৃত দুটি প্রাথমিক উপকরণের মধ্যে পার্থক্য করা গুরুত্বপূর্ণ:ঢালাই ইস্পাতএবংঢালাই লোহা. উভয় উপকরণ সংকোচন প্রদর্শন করে, কিন্তু প্রক্রিয়া এবং হার ভিন্ন হতে পারে।

ঢালাই ইস্পাত সাধারণত প্রায় মোট সঙ্কুচিত হয়1.5% থেকে 2%এর গলিত অবস্থা থেকে তার দৃঢ় আকারে। এই সঙ্কোচনটি মূলত উপাদানটির তাপীয় সংকোচনের কারণে হয় কারণ এটি ঠান্ডা হয়। বিপরীতে, ঢালাই লোহার একটি উচ্চ সংকোচন হার আছে, সাধারণত চারপাশে2% থেকে 3%. ঢালাই লোহার অতিরিক্ত সংকোচন এর গঠনের জন্য দায়ী করা যেতে পারে, যার মধ্যে একটি উচ্চতর কার্বন উপাদান রয়েছে যা এর দৃঢ়তা আচরণকে প্রভাবিত করে।

কাস্টিং এর প্রকৃত সংকোচন

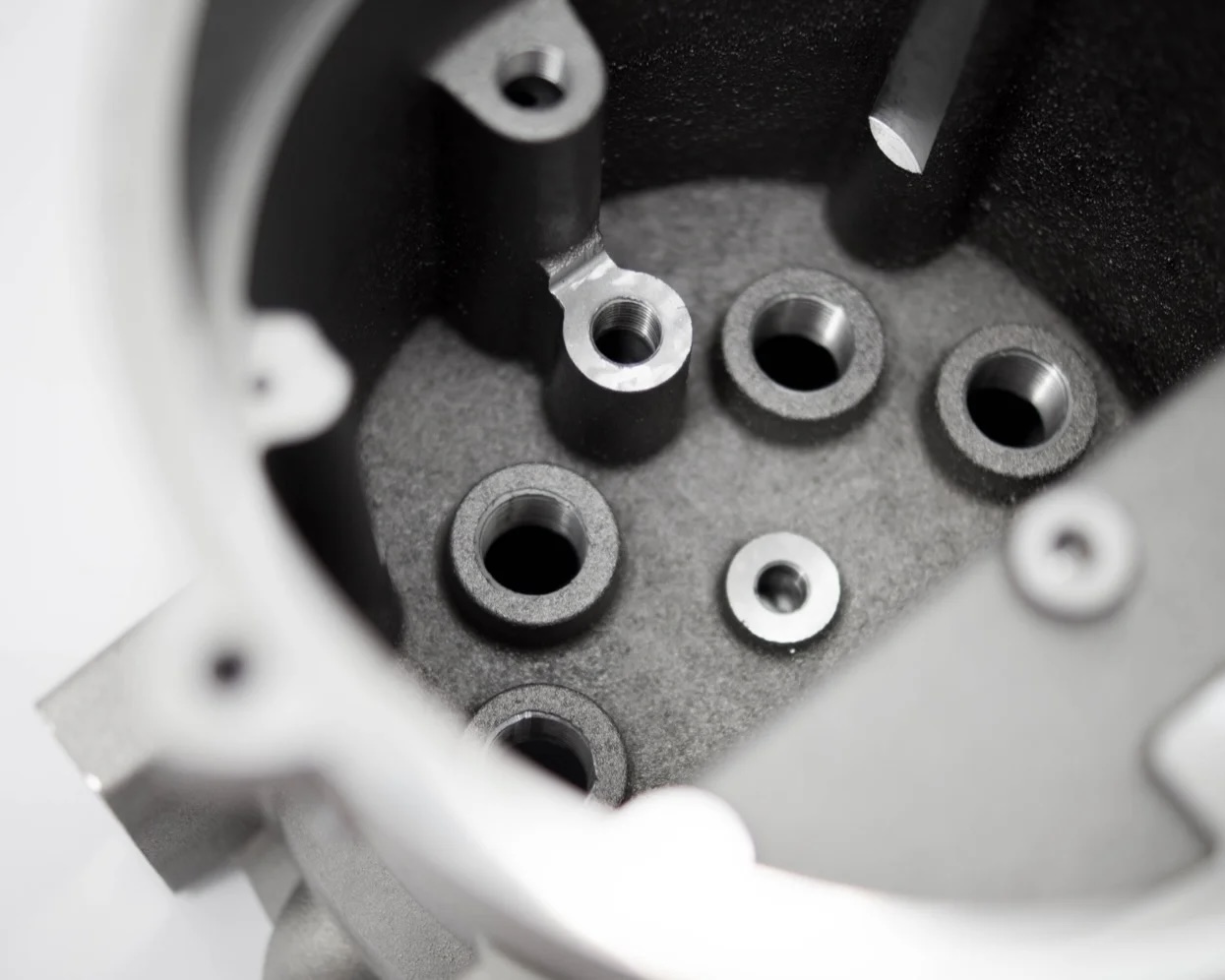

প্রকৃত সংকোচন বলতে তার তরল অবস্থা থেকে তার চূড়ান্ত কঠিন অবস্থায় ঢালাইয়ের মাধ্যমে অনুভূত মোট মাত্রিক পরিবর্তনকে বোঝায়। এতে শীতল হওয়ার সময় ভলিউমেট্রিক সংকোচন এবং দৃঢ়করণের প্রভাব উভয়ই অন্তর্ভুক্ত থাকতে পারে। এই সঙ্কোচনকে সামঞ্জস্য করার জন্য ঢালাই জ্যামিতির সঠিক নকশা এবং গণনা অপরিহার্য, কারণ এটি করতে ব্যর্থতা মাত্রিক ত্রুটি এবং আপোসকৃত যান্ত্রিক বৈশিষ্ট্যের দিকে নিয়ে যেতে পারে।

সংকোচন গহ্বর এবং পোরোসিটি

সংকোচন গহ্বর, সংকোচন শূন্যতা নামেও পরিচিত, যখন ঘনীভূতকরণের সময় অপর্যাপ্ত খাওয়ানোর কারণে তরল ধাতু ছাঁচ পূরণ করতে ব্যর্থ হয়। এই ঘটনাটি ঢালাইয়ে দুর্বল পয়েন্টের দিকে নিয়ে যেতে পারে, এটি লোডের অধীনে ব্যর্থতার জন্য সংবেদনশীল করে তোলে। অন্যদিকে, পোরোসিটি-প্রায়শই ঢালাইয়ে দেখা যায়-প্রাথমিকভাবে গ্যাস এন্ট্রাপমেন্ট বা অনুপযুক্ত ঢালা কৌশল দ্বারা সৃষ্ট, যা কাঠামোগত অখণ্ডতাকে আরও কমিয়ে দিতে পারে।

হট ক্র্যাকিং এবং কাস্টিং স্ট্রেস

হট ফাটল ঢালাই আরেকটি উল্লেখযোগ্য উদ্বেগ. এগুলি ঘটে যখন ঢালাই এখনও উচ্চ তাপমাত্রায় থাকে তবে ইতিমধ্যে শক্ত হতে শুরু করেছে। শীতল করার সময় প্ররোচিত চাপ উপাদানের প্রসার্য শক্তিকে অতিক্রম করতে পারে, যার ফলে ফ্র্যাকচার হয়। শীতল করার হার নিয়ন্ত্রণ করা এবং উপাদানের তাপীয় বৈশিষ্ট্যগুলি বোঝা গরম ক্র্যাকিংয়ের ঝুঁকি কমাতে সাহায্য করতে পারে।

কোল্ড ক্র্যাকিং এবং বিকৃতি

ঢালাই ঘরের তাপমাত্রায় ঠান্ডা হওয়ার পরে ঠান্ডা ফাটল দেখা দেয় এবং প্রায়শই অবশিষ্ট চাপের ফলে হয়। এই চাপগুলি অসম শীতল থেকে উদ্ভূত হতে পারে, যা ঢালাই জুড়ে ডিফারেনশিয়াল সংকোচনের দিকে পরিচালিত করে। এই ধরনের চাপের ফলে বিকৃতিও হতে পারে, যা ঢালাইয়ের চূড়ান্ত আকৃতি এবং ব্যবহারযোগ্যতাকে প্রভাবিত করে।

ঠান্ডা ফাটল এবং বিকৃতির সম্ভাবনা কমাতে, ঢালাই প্রক্রিয়া চলাকালীন এবং পরে সঠিক শীতল কৌশল এবং চাপ-মুক্তি প্রক্রিয়াগুলি বাস্তবায়ন করা অত্যন্ত গুরুত্বপূর্ণ।

পোস্টের সময়: অক্টোবর-25-2024